4月27日晚,央视《焦点访谈》栏目,聚焦到了一家位于青岛即墨的服装制造业企业,跟随《焦点访谈》栏目的镜头,我们来到这家企业的智能交互式量体室、千衣千面的个性化定制流水线、实现了数字化治理的生产车间……这家与众不同的企业,就是酷特智能。

凭借多年来主动创新求变,打破行业痛点,实现从“供需”到“需供”的转变,到深度拥抱数字化浪潮,成为数字化智能制造方案供应商,酷特智能在C2M方面的实践,为制造业数字时代的转型升级蹚出了一条可行之路。

C2M模式变不可能为可能

从传统的成衣制造厂,成为了私人订制的方案供应商,是什么促使酷特智能作出这样的变革,从“想到”到“得到”,中间又跨越了怎样的“做到”的过程?

回忆这段变革之路,酷特智能董事长张蕴蓝表示,决定用工业化、规模化的方式生产个性化定制产品时,最大的阻力来自公司内部。“我们的员工都是业内人士,你告诉他一条流水线上面,有没有可能制作不同的衣服?他说完全不可能。有没有可能瞬间就出来一个版?他说不可能,至少得一天而且不休息,才能打造一个版。”

从2003年开始,酷特智能进行数字化转型,在3000余人的服装工厂里,酷特智能原董事长张代理和现任董事长张蕴蓝父女开启了一场探索。规模化生产意味着标准化,而个性化定制则意味着不可能有“标准答案”。在最关键的制版和量体环节,张代理和张蕴蓝父女一次次尝试,与团队共同钻研,自主研发的CAD打版设备不仅让电脑自动制版成为可能,而且效率大大提高,精准度也丝毫不亚于拥有几十年经验的老裁缝。

如今,在酷特智能的交互式量体设备前,名叫“小酷”的机器人,只需要几秒钟时间,就可以自动采集人体19个部位的22个尺寸,掌握合格的人体数据。客户的人体数据采集完成后,会传输到数据平台上,RFID制卡人员把全数据录入到一个电子标签内。此后,这个像身份证一样的标签会跟随与其相对应的那件衣服一直走完全部的生产流程。每道加工工序的工人拿到一件分配的衣服,会首先刷卡读数,根据代码转译成的指令来完成诸如剪裁、钉扣、刺绣等具体操作。而在制版环节,酷特智能建立了数量达几百万种版型的版型库,足以满足客户的个性化需求。工厂接单后,可以根据客户的数据实时生成适合他们的版型,完全摆脱了对制版师的依赖,成本也大幅缩减。

2011年,在智能制造方面积累了丰富经验后,酷特智能更加笃信这种需求端链接制造端,制造端能够满足C端个性化需求的柔性生产模式是制造业发展的大势所趋,因此,酷特智能将C2M模式上升为公司战略。经过十多年的转型实践,酷特智能在制造端,打造了以版型数据库、款式数据库、工艺数据库、BOM数据库等为核心的定制数据库系统,打破了服装行业甚至制造业中“个性化与工业化”的矛盾,真正实现了“一人一版,一衣一款,一件一流,7个工作日交付”的大规模个性化定制,解决了传统服装高库存的瓶颈以及传统个性化定制高成本、无法量产的痛点。

数字化治理变“无为”为“有为”

有业内人士曾经这样评价酷特智能所进行的数字化变革:“数字化转型推动了两场自动化:一是看得见的自动化,如机器人、数控机床、立体仓库等,这是一场工具革命;二是看不见的自动化,即数据流动的自动化,就是数据在正确的时间以正确的方式传递给正确的人和机器,以解决复杂系统的不确定性,优化资源配置效率,这是一场决策革命。”

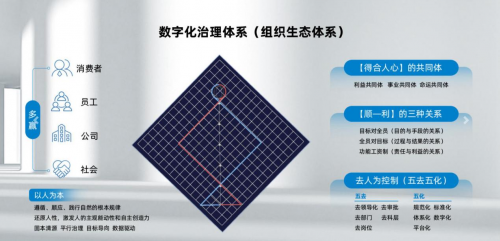

事实也在印证着上述评价。在酷特智能生产制造环节实现了数字化转型之后,企业的治理方式也随之发生了根本性的转变。在张代理和张蕴蓝看来,“最好的管理,是不需要管理。”公司能够做到管理者在与不在都能正常运转。为此,基于个性化定制大数据平台,2013年,酷特智能开始对企业组织架构和流程进行改造,他们去掉了80%的中层人员,建立了一个去部门化、去领导化、去审批化、去科层化、去岗位化的扁平组织结构,通过规范化、标准化、体系化、数字化、平台化建设,实现了去领导化、去部门、去科层、去审批、去岗位等,完整建立了组织生态系统的方法论,还原人性,找回初心,实现了由人治到自治、从管理到治理的转变。

在张蕴蓝看来,传统的制造业,工人是“流水线上的螺丝钉”,常常与重复作业、枯燥繁重、连轴转等关键词连在一起。而伴随着先进制造业成长起来的新一代工人,不再像上一代产业工人那样愿意接受流水线单调枯燥的工作,而是希望在岗位上“自由”发挥更大价值。根据酷特智能打造的“源点论”管理系统,工厂里没有组长等中层管理人员,如果出现问题,工人可以问旁边人;如果旁边人没有答案,可以将问题输入眼前屏幕,系统看到问题后会自动给出答案;如果问题还没有解决,公司会成立临时虚拟组织,专门为此寻找答案。张蕴蓝介绍说:“现在酷特智能的工厂大约有2000余人,完全没有厂长,没有车间主任,没有班组长,传统制造中的管理、命令和审批都不存在,员工的幸福指数非常高,全员都是通过数据来驱动,实现自我管理。”

C2M产业互联网助力制造业由大变强

当前,制造业生产模式正在发生深刻变革,制造业向智能、绿色、服务方向升级已是大势所趋。根据国务院和相关部委陆续出台支持政策,《“十四五”信息化和工业化深度融合发展规划》提出智能制造两步走战略,将“互联网+”、大数据、云计算和物联网等智能系统与制造业相结合,发展智能制造,打造智慧工厂。到2025年,大部分规模以上制造业企业要实现数字化和网络化,重点行业骨干企业初步实现智能化。

但根据统计,当前我国制造业数字化转型还存在着渗透率低、企业各环节数字化转型不均衡的问题。我国制造业数字化的渗透率仅为19.5%。另据中国工程院问卷调研显示,73.0%的制造企业具有强烈的智能化改造需求。

作为制造业企业数字化转型的“先行者”,2016年,酷特智能成立新动能治理工程研究院,将自己十几年打磨的模式向全社会赋能。在实现“零库存、高利润、低成本、高周转”运营能力方面,帮助传统企业尤其是中小企业转型升级。酷特智能的案例库中已经覆盖30多个行业的上百家企业,使之总体效率提升30%以上。

多年来,酷特智能在产业互联网跨界领域持续深耕布局,持续进行系列科技创新研发储备,并且已经成长为大规模个性化定制方案的供应商。在张蕴蓝看来,酷特智能C2M产业互联网平台的核心竞争力不仅体现在服装领域的核心技术和能力、个性化定制智能制造能力等方面,更体现在通过智能制造的可复制性,跨行业、跨领域地对传统生产制造业进行赋能。

持续的发力正在产生效果:根据近日酷特智能所发布的2022年年报,报告期内实现营业收入61,638.2万元,较去年同期增长3.95%;归属于上市公司股东的净利润8,532.7万元,较去年同期增长39.01%,实现三连增;归属于上市公司股东的扣除非经常性损益的净利润6,418.5万元,较去年同期增长46.19%。得益于酷特智能的全球客户资源及“酷特服装C2M产业互联网平台为国外的服装品牌商、服装创业者、时尚设计师和服装经营者等B端产业客户提供服装定制和柔性化彻底解决方案”的生产优势,公司境外收入22,950.33万元,较去年同期增长49.22%。

2023年第一季度,公司也取得了开门红。营业收入较2022年同期增长20.09%,归属于上市公司股东的净利润较同期增长61.65%,归属于上市公司股东的扣除非经常性损益的净利润较同期增长74.92%,经营活动产生的现金流量净额更是比2022年同期增长90.15%,增长显著。正如张代理所说:“一个企业要想强,一个国家要想强,必须要深度拥抱数字化时代”。